- Главная

- Статьи

Статьи

"Арсенал Мастера РУ" предлагает Вам профессиональные инструменты в качестве подарков на Любой праздник: день рождения, юбилей, важную дату, праздники страны. Подарить наш Сертификат как знак глубочайшего внимания - это удобный...

10.12.2025

Что подарить на Новый год и Рождество Мастерам, любящим работать своими руками? Высококачественные профессиональные инструменты и приспособления - это лучшие подарки к новогодним праздникам!

10.12.2025

15 лет Арсенал Мастера в теме "Оснащение Столярных и мебельных Мастерских". Делимся списком : 10 мировых брендов. Самые Лучшие!

01.11.2025

В "Арсенал Мастера РУ" БОЛЬШОЙ выбор ручных японских столярных инструментов: Shogun, Silky, ZetSaw, TAKAGI, TAJIMA, STAR-M, SHINWA и др. Инструменты японских столяров и плотников ценятся нашими мастерами за качество, продуманность,...

30.10.2025

Создание встроенного шкафа по месту – отличный способ максимально эффективно использовать пространство в доме. В статье детально разбираем процесс изготовления такого шкафа и необходимый инструментарий.

25.10.2025

Не упустите возможность сделать свою работу с деревом приятной и эффективной! Узнайте, как выбрать рубанок, который будет радовать вас долгие годы.

15.10.2025

Деревянные верстаки PROFI&HOBBY : столярные, учебные, профессиональные. Качество по доступным ценам. Экологически чистые и безопасные верстаки доставим по всей России. Школьный из сосны, Профессиональный и Стандарт из бука.

29.09.2025

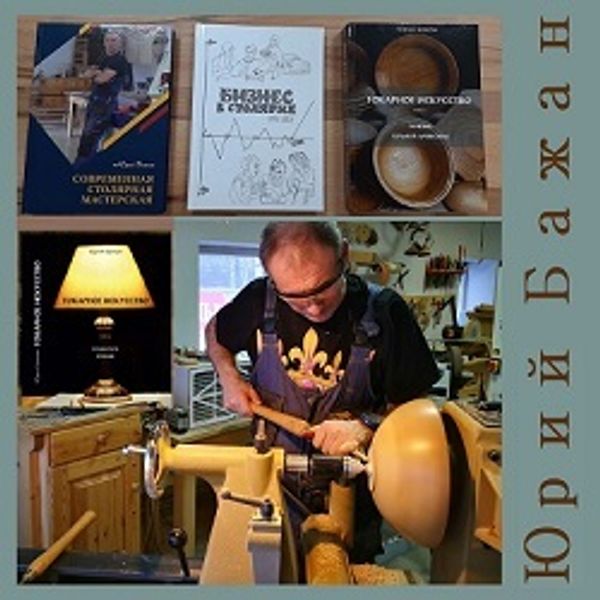

Юрий Бажан - опытный столяр-краснодеревщик, основатель Столярной и токарной школ. Более 12 лет как блогер и писатель, делает мир столярки и токаря доступным и увлекательным для каждого.

26.09.2025

Чтобы терраса прослужила долгие годы, важно правильно выбрать материалы, инструменты и средства защиты. В этой статье проверенные решения для монтажа и ухода за террасой, которые помогут создать идеальное покрытие и...

22.09.2025

"Моя книга послужит Вам надёжным проводником по этому удивительному миру. Она организована как учебное пособие, но язык и стиль написания моего детища..." Юрий Бажан.

22.09.2025